東陽のロストワックス熱処理治具

-

東陽の製造するロストワックス熱処理治具(精密鋳造部品)は、優れたコストパフォーマンスにより、様々な業界で使用されております。

熱応力解析による治具設計、材質の提案など、長年にわたり培ったノウハウで、お客様のニーズに合わせて最良のロストワックス熱処理治具(精密鋳造部品)をご提供します。

ロストワックス品の特長

-

-

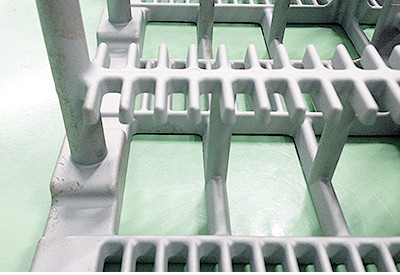

高い寸法精度で鋳肌がきれい。

おおよそ±1%程度の公差レンジとなります。鋳肌も25Z(▽~▽▽)となります。

鋳肌面を直接完成品として使用可能です。 -

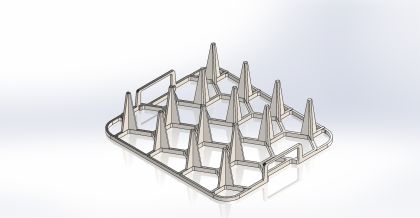

ワックスモデルの組立によっては従来の鋳造方法では型バラシの方向に制約のある複雑な形状も製作可能

鋳型をショットによる剥離で鋳物から外すため、複雑な形状も一体構造で成型できます。

また、抜き勾配を最小限に抑えることができるため、図面とほぼ同一のものを製作できます。 -

機械加工の必要なものを一体型で鋳造することによるコストダウンが可能。

丸棒や平材などの素材から機械加工していたものをある程度の形状まで鋳造でおこない、組付面・はめ合い面のみ機械加工することでコストダウンが図れます。

-

量産にも対応可能。

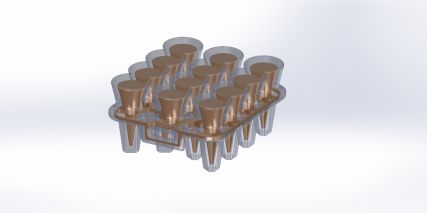

ランナーと呼ばれる湯口になるものに1つの金型で成型した複数のワックス成型品を組付ける(ツリーと呼びます)ことで複数の品物を一気に鋳造することが可能です。

-

多くの鋼材の選択が可能

炭素鋼、工具鋼、軸受鋼、ステンレス鋼、耐熱鋼、アルミ合金、銅合金など鋳造可能です。

-

ロストワックス品の用途

ロストワックス製熱処理治具は複雑な形状の再現が可能なため、軽量化及び鋳造品の健全化が図れます。

-

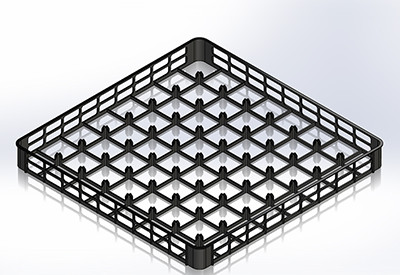

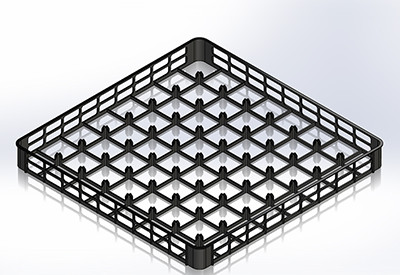

バスケット

-

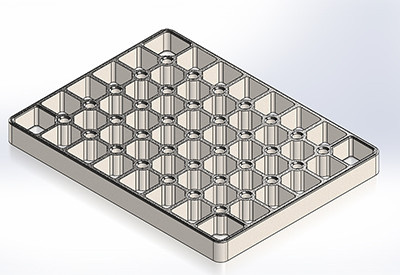

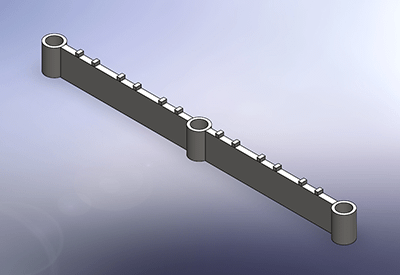

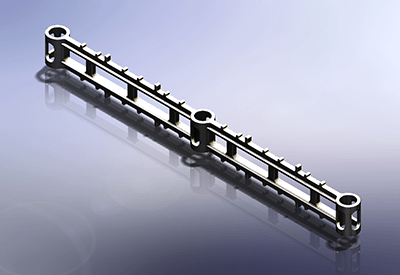

トレイ

-

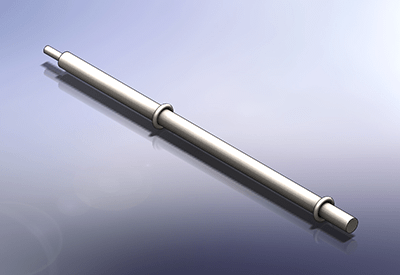

支柱

ロストワックス品の事例紹介

ロストワックス熱処理治具を使用することでコストダウンや品質向上をはかることができます。その一例を紹介します。

-

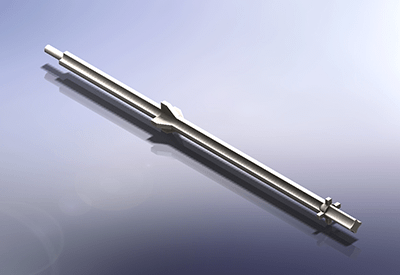

ロストワックス品によるコストダウン

溶接品からロスト品に替えることでコストダウンが図れます。

手作業による一品物から量産品でのコストダウン、接合部の無い一体式によるランニングコストの低減が期待できます。-

溶接品

-

ロストワックス品

-

-

ロストワックス品による品質向上

溶接品からロスト品に替えることで軽量化が図れます。

軽量化を図ることにより、ワーク搭載数アップによる生産性の向上、ムダな熱量の抑制による省エネが期待できます。-

溶接品

-

ロストワックス品

-

ロストワックス工法の説明

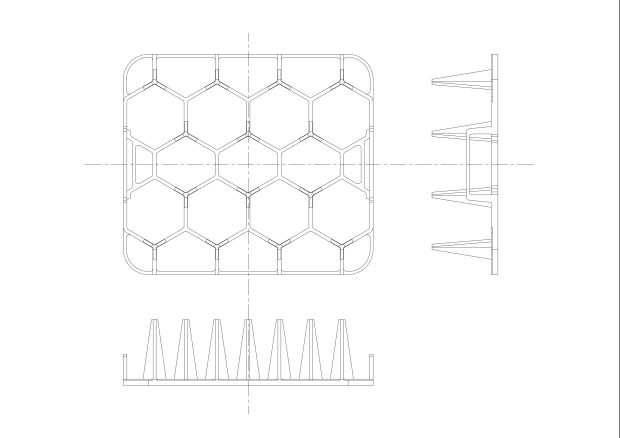

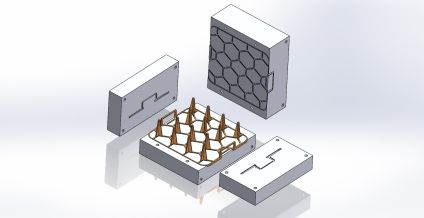

ロストワックス品は製品と同形状のワックス(ロウ)モデルを作成し、その周りに鋳型を形成するため、抜き方向にこだわらない製品を作ることができます。

-

-

1、治具設計

ユーザー様と打ち合わせをし、作りたい製品の設計をします。

定図面に基づき、金型の設計、製作をいたします。

-

-

-

2、インジェクション

金型にロウ(ワックス)を注入し、製品と同じ形状のワックスモデルを作成します。

-

-

-

3、湯口、ランナーの取り付け

ワックスモデルに金属を流し込む際の注入口(湯口)及び湯口から全体に金属を行き渡らせるための道(ランナー)を取り付けます。

-

-

-

4、コーティング

ワックスモデルの周りに鋳型となるセラミック粉をまとわせます。

細い形状でも金属が行き渡るように弊社では7層前後繰り返しこのコーティングを行っています。

-

-

-

5、焼成、脱ロウ

セラミック粉を熱処理炉にて焼成し固めます。その際に融解温度の低いワックスが流れ落ちます、この工程がロストワックス製法の語源です。

-

-

-

6、鋳造、仕上げ

鋳型に金属を流し込み、硬化したのち、鋳型をショットブラストで除去します。その後製品の余分となる湯口などを切除、再度ショットブラストで仕上げを行い、最終検査を経て、完成となります。

-